Wie wird der LCD-Bildschirm hergestellt?

Nachrichten

Jun-07-2025

Inhaltsmenü

Flüssigkristallanzeigen (LCDs) sind ein integraler Bestandteil moderner elektronischer Geräte, von Smartphones und Laptops bis hin zu Fernsehern und Digital Signage. Wenn man versteht, wie LCD-Bildschirme hergestellt werden, erkennt man einen komplexen, präzisen Herstellungsprozess, der fortschrittliche Materialwissenschaft, Fotolithographie und Montagetechniken kombiniert. In diesem Artikel wird der Schritt-für-Schritt-Prozess der Herstellung von LCD-Bildschirmen ausführlich untersucht und die wichtigsten Komponenten, Technologien und Qualitätskontrollen hervorgehoben. Egal, ob Sie ein Technikbegeisterter, ein Student oder ein Profi sind, dieser Leitfaden vermittelt ein gründliches Verständnis dafür, wie LCD-Bildschirme hergestellt werden.

Was ist ein LCD-Bildschirm?

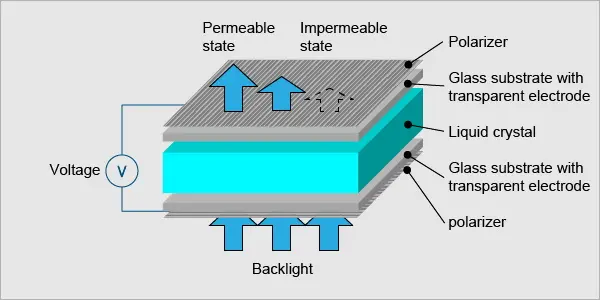

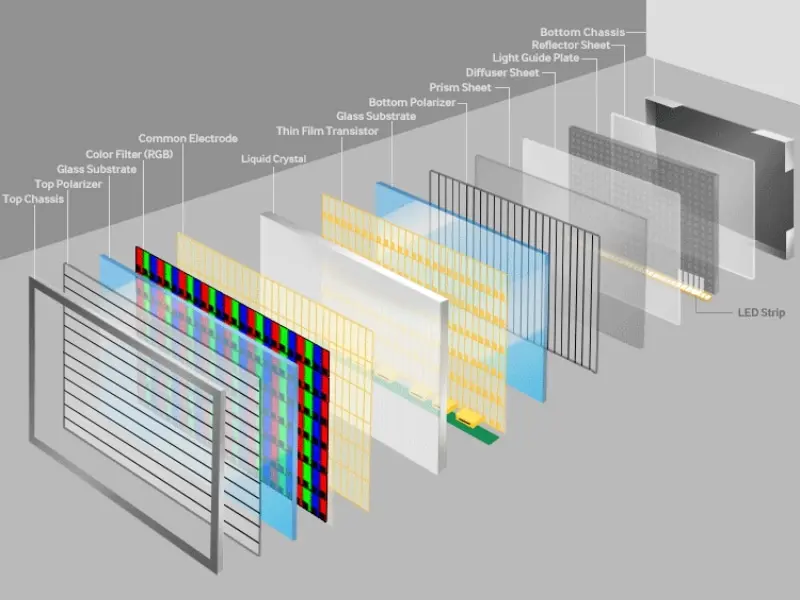

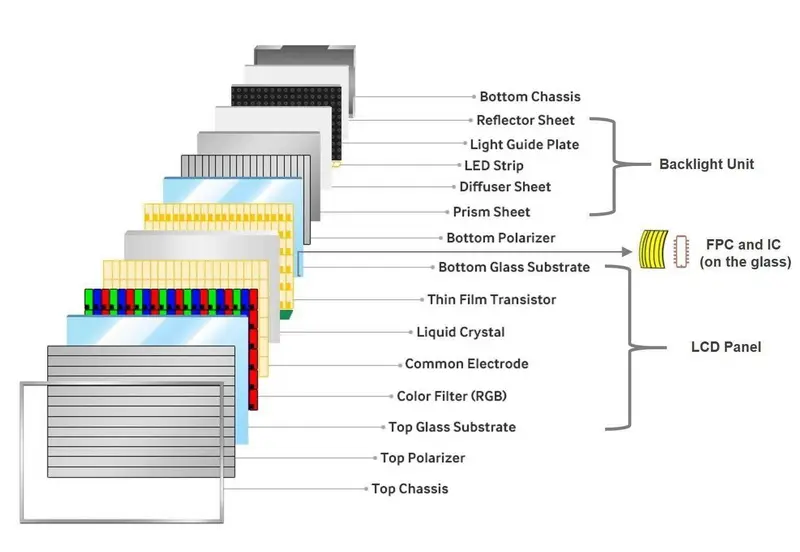

Bevor wir uns damit befassen, wie ein LCD-Bildschirm hergestellt wird, ist es wichtig zu verstehen, was ein LCD-Bildschirm ist. Ein LCD-Bildschirm ist eine Flachbildschirmtechnologie, bei der Flüssigkristalle verwendet werden, um Licht zu modulieren und Bilder zu erzeugen. Im Gegensatz zu OLEDs emittieren LCDs selbst kein Licht. Stattdessen manipulieren sie das Licht einer Hintergrundbeleuchtung, um sichtbare Bilder zu erzeugen. Zu den Kernkomponenten eines LCDs gehören zwei Glassubstrate, dazwischen liegendes Flüssigkristallmaterial, Dünnschichttransistoren (TFTs) zur Steuerung von Pixeln, Farbfilter, Polarisationsfolien und eine Hintergrundbeleuchtungseinheit.

Der Herstellungsprozess: Wie wird ein LCD-Bildschirm hergestellt?

Die Herstellung eines LCD-Bildschirms ist ein Wunderwerk der modernen Ingenieurskunst, das eine Reihe von hochspezialisierten und präzisen Schritten umfasst. Jede Phase des Prozesses ist so konzipiert, dass das Endprodukt eine außergewöhnliche Bildqualität, Haltbarkeit und Energieeffizienz bietet. Lassen Sie uns diese Phasen genauer untersuchen, um die Herstellung eines LCD-Bildschirms vollständig zu verstehen.

Die Herstellung eines LCD-Bildschirms umfasst mehrere komplizierte Schritte, die jeweils Präzision und Reinraumbedingungen erfordern. Der Prozess lässt sich grob in drei Hauptphasen unterteilen: Substratvorbereitung und Herstellung von TFT-Arrays, Herstellung von Farbfiltern und Zellmontage mit Flüssigkristallinjektion, gefolgt von der Montage und Prüfung der Module.

1. Vorbereitung des Glassubstrats

Die Glassubstrate dienen als Grundschichten des LCD-Panels. Ihre Qualität wirkt sich direkt auf die Leistung und Langlebigkeit des Displays aus. Die Hersteller verwenden hochreines Glas, das einer strengen Reinigung und Politur unterzogen wird, um eine makellose Oberfläche zu erzielen. Dieser Schritt ist von entscheidender Bedeutung, da selbst mikroskopisch kleine Partikel Defekte verursachen können, die die Klarheit und Gleichmäßigkeit des Displays beeinträchtigen.

Die Grundlage eines LCD-Bildschirms besteht aus zwei dünnen Glassubstraten, die oft als Array-Substrat und Farbfiltersubstrat bezeichnet werden. Der Herstellungsprozess beginnt mit der Vorbereitung dieser Glasplatten:

- Reinigung und Politur: Die Glassubstrate werden einer gründlichen Reinigung unterzogen, um Staub, Öle und Verunreinigungen zu entfernen, die die Displayqualität beeinträchtigen könnten. Das Polieren sorgt für eine glatte Oberfläche für nachfolgende Schichten.

- Dimensionierung und Formgebung: Das Glas wird geschnitten und auf die erforderlichen Abmessungen für das endgültige LCD-Panel geformt.

Diese Vorbereitung ist von entscheidender Bedeutung, da Verunreinigungen oder Unregelmäßigkeiten zu Defekten im Display führen können.

2. Herstellung der TFT-Backplane

Die Dünnschichttransistor-Backplane (TFT) ist das Herzstück des LCD-Bildschirms und steuert die Lichtmodulation jedes Pixels. Der Herstellungsprozess ähnelt der Halbleiterherstellung und erfordert Reinraumumgebungen und fortschrittliche Photolithographietechniken. Die Präzision in diesem Schritt stellt sicher, dass Millionen von Transistoren einwandfrei funktionieren, um scharfe und lebendige Bilder zu erzeugen.

Das Array-Substrat ist der Ort, an dem die Dünnschichttransistor (TFT)-Backplane erstellt wird. TFTs fungieren als winzige elektronische Schalter, die die Lichtmodulation jedes Pixels steuern. Die Herstellung umfasst:

- Beschichtung mit transparenter leitfähiger Schicht: Eine Schicht aus Indiumzinnoxid (ITO), einem transparenten und leitfähigen Material, wird auf dem Glas abgeschieden.

- Abscheidung der Halbleiterschicht: Amorphes Silizium (a-Si) oder andere Halbleitermaterialien werden durch chemische Gasphasenabscheidung (CVD) auf die ITO-Schicht aufgebracht.

- Photolithographie-Strukturierung: Bei der Photolithographie, einem der Halbleiterherstellung ähnlichen Verfahren, werden mehrere Schichten strukturiert, um die Gate-, Source- und Drain-Elektroden der TFTs zu bilden. Dabei wird das Substrat mit Fotolack beschichtet, durch Masken mit ultraviolettem Licht belichtet, das Muster entwickelt und unerwünschtes Material weggeätzt.

- Bildung von Kontaktlöchern und Passivierungsschichten: Zusätzliche Schichten werden hinzugefügt und strukturiert, um die TFTs zu schützen und elektrische Verbindungen herzustellen.

Dieser Schritt wird mehrmals mit äußerster Präzision wiederholt, um Millionen von Transistoren zu bauen, die Pixeln auf dem Bildschirm entsprechen.

3. Herstellung von Farbfiltern

Farbfilter sind unerlässlich, um die satten und präzisen Farben zu erzeugen, die wir auf LCD-Bildschirmen sehen. Bei diesem Verfahren werden rote, grüne und blaue Pigmente in präzisen Mustern aufgetragen, die durch eine schwarze Matrix getrennt sind, um ein Ausbluten der Farbe zu verhindern. Diese sorgfältige Musterung stellt sicher, dass jedes Pixel die richtige Farbintensität und den richtigen Farbton anzeigt.

Das Farbfiltersubstrat wird separat vorbereitet, um die für die Farbdarstellung erforderlichen roten, grünen und blauen Subpixel bereitzustellen:

- Anwendung schwarzer Matrix: Eine schwarze Matrix wird auf das Glas gedruckt, um Pixel zu trennen und Lichtaustritt zu verhindern.

- Farbfilterstrukturierung: Bei der Fotolithographie werden rote, grüne und blaue Farbfiltermaterialien präzise auf das Substrat aufgetragen und strukturiert.

- Alignment-Filmbeschichtung: Eine Schicht aus Polyimid wird aufgetragen und gerieben, um mikroskopisch kleine Rillen zu erzeugen, die später helfen, die Flüssigkristallmoleküle auszurichten.

4. Ausrichtung und Injektion von Flüssigkristallen

Die Ausrichtung von Flüssigkristallen ist ein heikler Prozess, der die Fähigkeit des Bildschirms bestimmt, das Licht effektiv zu modulieren. Durch das Reiben der Polyimidschichten in bestimmte Richtungen erzeugen die Hersteller mikroskopisch kleine Rillen, die die Flüssigkristalle in eine gleichmäßige Ausrichtung führen. Durch den Vakuuminjektionsprozess wird die Zelle dann mit Flüssigkristallmaterial gefüllt, um sicherzustellen, dass keine Luftblasen das Display stören.

Beide Substrate werden einem Flüssigkristallausrichtungsprozess unterzogen:

- Reiben des Ausrichtungsfilms: Die Polyimidschichten auf beiden Substraten werden in bestimmte Richtungen gerieben, um sicherzustellen, dass die Flüssigkristalle gleichmäßig ausgerichtet sind.

- Abstandshalter-Anwendung: Winzige Abstandshalter werden auf die Substrate gesprüht, um einen gleichmäßigen Abstand zwischen ihnen aufrechtzuerhalten, der für eine gleichmäßige Flüssigkristalldicke unerlässlich ist.

- Zellaufbau: Die beiden Substrate werden sorgfältig ausgerichtet und mit einem Dichtmittel miteinander verbunden, so dass eine kleine Öffnung für die Flüssigkristallinjektion übrig bleibt.

- Flüssigkristallinjektion: Flüssigkristallmaterial wird mit einem Vakuumfüllverfahren in den Spalt zwischen den Substraten injiziert. Dadurch wird sichergestellt, dass die Flüssigkristalle den Raum gleichmäßig und ohne Luftblasen ausfüllen.

- Abdichtung: Die Einspritzöffnung ist mit Klebstoff versiegelt, um ein Auslaufen zu verhindern.

5. Polarisationsaufsatz

Polarisationsfolien sind wichtige Komponenten, die das Licht steuern, das durch das LCD fällt. Diese Folien filtern Lichtwellen, so dass nur diejenigen durchgelassen werden, die in einer bestimmten Richtung ausgerichtet sind. Diese selektive Filterung ermöglicht es den Flüssigkristallen, das Licht zu modulieren und sichtbare Bilder auf dem Bildschirm zu erzeugen.

Polarisationsfolien werden an den Außenflächen der Glassubstrate angebracht. Diese Polarisatoren steuern die Ausrichtung des Lichts, das durch die Flüssigkristallschicht fällt, und ermöglichen so die Modulation des Lichts, um Bilder zu erzeugen.

6. Modulmontage und Hintergrundbeleuchtung

Da LCDs von sich aus kein Licht abgeben, ist die Integration eines Hintergrundbeleuchtungsmoduls unerlässlich. Moderne LCDs verwenden in der Regel LED-Hintergrundbeleuchtungen, die Energieeffizienz und verbesserte Helligkeit bieten. Der Montageprozess umfasst auch das Anbringen von Treiber-ICs und flexiblen Leiterplatten, die den Betrieb des Displays steuern und mit anderen Gerätekomponenten verbunden sind.

Ein LCD-Panel selbst emittiert kein Licht, daher ist ein Hintergrundbeleuchtungsmodul erforderlich:

- Integration der Hintergrundbeleuchtung: Eine Hintergrundbeleuchtungseinheit, die in der Regel aus LEDs oder Kaltkathoden-Leuchtstofflampen (CCFLs) besteht, wird hinter dem LCD-Panel angebracht, um die Beleuchtung zu gewährleisten.

- Befestigung von Treibern und Leiterplatten: Das LCD-Panel ist mithilfe von anisotropen leitfähigen Folien mit integrierten Treiberschaltungen (ICs) und flexiblen Leiterplatten (FPCBs) verbunden.

- Endmontage: Das LCD-Panel, die Hintergrundbeleuchtung und die Elektronik werden zu einem Modul zusammengebaut, das für den Einbau in Geräte bereit ist.

7. Prüfung und Qualitätskontrolle

Die Qualitätskontrolle ist bei der LCD-Herstellung von größter Bedeutung. Jedes Modul wird umfangreichen Tests unterzogen, um die Farbgenauigkeit, Gleichmäßigkeit und das Fehlen von Fehlern wie toten Pixeln oder ungleichmäßiger Hintergrundbeleuchtung sicherzustellen. Zuverlässigkeitstests simulieren eine langfristige Nutzung, um sicherzustellen, dass die Leistung der Bildschirme im Laufe der Zeit beibehalten wird.

Nach dem Zusammenbau werden die LCD-Module strengen Tests unterzogen:

- Farbgenauigkeit und Gleichmäßigkeit: Tests stellen sicher, dass die Farben korrekt und gleichmäßig auf dem Bildschirm angezeigt werden.

- Fehlerprüfung: Die Bildschirme werden auf tote Pixel, ungleichmäßige Hintergrundbeleuchtung und andere Defekte überprüft.

- Burn-in- und Zuverlässigkeitstests: Die Module werden einem erweiterten Betrieb unterzogen, um die Haltbarkeit zu überprüfen.

Erst nach Bestehen dieser Tests werden die LCD-Bildschirme an Hersteller und Verbraucher ausgeliefert.

Zusätzliche Einblicke in die Herstellung von LCD-Bildschirmen

Die Bedeutung von Reinraumumgebungen

Während des gesamten Herstellungsprozesses eines LCD-Bildschirms ist die Aufrechterhaltung einer kontaminationsfreien Umgebung von entscheidender Bedeutung. Selbst kleinste Staubpartikel oder ein Ölkorn können Defekte verursachen, die die Bildqualität beeinträchtigen oder Pixelfehler verursachen. Daher werden alle Herstellungsschritte, insbesondere die Photolithographie und die Flüssigkristallinjektion, in Reinräumen mit kontrollierter Temperatur, Luftfeuchtigkeit und Luftreinheit durchgeführt.

Innovationen in der LCD-Herstellung

Fortschritte bei Materialien und Prozessen verbessern die Herstellung von LCD-Bildschirmen weiter. Neuere LCDs verwenden beispielsweise fortschrittliche Flüssigkristallmaterialien, die schnellere Reaktionszeiten und größere Betrachtungswinkel ermöglichen. Verbesserungen bei der Hintergrundbeleuchtung, wie z. B. Quantenpunktverstärkungsfolien, haben die Farbgenauigkeit und Helligkeit erhöht. Darüber hinaus haben sich die Fertigungstechniken weiterentwickelt, um größere und dünnere Panels mit höheren Auflösungen herzustellen.

Umwelt- und Energieaspekte

Die Hersteller konzentrieren sich zunehmend darauf, den LCD-Produktionsprozess umweltfreundlicher zu gestalten. Dazu gehören die Reduzierung des Einsatzes gefährlicher Chemikalien, das Recycling von Glassubstraten und die Verbesserung der Energieeffizienz sowohl bei der Herstellung als auch beim Endprodukt. Die Umstellung von CCFL auf LED-Hintergrundbeleuchtung hat den Stromverbrauch von LCD-Bildschirmen erheblich gesenkt.

Fazit

Zusammenfassend lässt sich sagen, dass das Verständnis, wie LCD-Bildschirme hergestellt werden, einen Einblick in einen hochentwickelten Herstellungsprozess bietet. Die Kombination aus fortschrittlichen Materialien, präziser Photolithografie und sorgfältigen Montagetechniken führt zu den hochwertigen Displays, die unsere modernen elektronischen Geräte antreiben. Mit dem technologischen Fortschritt entwickelt sich die LCD-Herstellung weiter und verbessert die Displayleistung und Energieeffizienz. Die Komplexität und Präzision erklären, warum die LCD-Technologie nach wie vor eine dominierende Anzeigemethode in der Elektronik weltweit ist.

FAQ: Wie wird der LCD-Bildschirm hergestellt?

1. Welche Materialien werden hauptsächlich bei der Herstellung eines LCD-Bildschirms verwendet?

LCD-Bildschirme verwenden hauptsächlich Glassubstrate, die mit Indiumzinnoxid (ITO), amorphem Silizium für TFTs, Flüssigkristallmaterialien, Farbfilterpigmenten, Polarisationsfolien und Hintergrundbeleuchtungskomponenten wie LEDs beschichtet sind.

2. Welchen Beitrag leistet die Fotolithographie zur Herstellung von LCDs?

Die Photolithographie wird verwendet, um die Dünnschichttransistorschichten auf dem Array-Substrat zu strukturieren und die Farbfiltermuster auf dem Farbfiltersubstrat zu erzeugen. Dabei werden Substrate mit lichtempfindlichen Materialien beschichtet und durch Masken UV-Licht ausgesetzt, um präzise Schaltkreise und Farbmuster zu ätzen.

3. Warum ist die Ausrichtung von Flüssigkristallen bei LCD-Bildschirmen wichtig?

Die richtige Ausrichtung der Flüssigkristallmoleküle stellt sicher, dass sie das Licht effektiv modulieren können, wenn ein elektrisches Feld angelegt wird. Diese Ausrichtung wird durch das Reiben von Polyimidschichten auf den Substraten erreicht, wodurch Rillen entstehen, die die Ausrichtung der Flüssigkristalle steuern.

4. Wie wird das Flüssigkristallmaterial in das LCD-Panel eingespritzt?

Der Flüssigkristall wird durch eine kleine Öffnung in der versiegelten Zelle mit einem Vakuumfüllverfahren injiziert. Diese Technik stellt sicher, dass der Flüssigkristall den Spalt gleichmäßig ausfüllt, ohne dass Luftblasen entstehen, die die Displayleistung beeinträchtigen könnten.

5. Welche Rolle spielt die Hintergrundbeleuchtung bei einem LCD-Bildschirm?

Da LCDs selbst kein Licht abgeben, sorgt die Hintergrundbeleuchtung für die nötige Beleuchtung. Es handelt sich in der Regel um eine Anordnung von LEDs oder Leuchtstofflampen, die hinter dem LCD-Panel platziert sind, um Licht durch die Flüssigkristallschicht und die Farbfilter zu scheinen und die Bilder sichtbar zu machen.

Related Topics

Integrierter kapazitiver Touch-Touchscreen: Technologie 2025

Aug-25-2025

Kapazitives Touchscreen-POS-Terminal – Lösungen der nächsten Generation

Aug-25-2025

Kapazitive Touch-HMI-Schnittstelle | Langlebige und ergonomische Steuerung

Aug-24-2025

OEM-Hersteller von kapazitiven Panels – Kundenspezifische Touchscreen-Lösungen

Aug-24-2025

Angebot

✔ 16 Jahre Fertigungsservice ★★★★★

✔ 3 technische Experten und über 52 Projektingenieure unterstützen Sie

✔ Wanty beschäftigt über 52 Ingenieure, von denen viele aus führenden TFT-LCD-Modulunternehmen wie Tianma und BOE-Varitronix stammen. Jedes Kernteammitglied bringt 15 Jahre Branchenerfahrung mit.

✔ Wenn Sie weitere Informationen über unsere Produkte und Dienstleistungen wünschen, kontaktieren Sie uns bitte. Ganz gleich, ob Sie eine Standardlösung oder eine maßgeschneiderte Lösung benötigen – wir sind hier, um Ihre Anforderungen zu erfüllen

✔ Bitte füllen Sie das untenstehende Formular aus, und der ausgewählte Standort wird sich umgehend mit Ihnen in Verbindung setzen. Vielen Dank für Ihren Besuch und einen schönen Tag!