Wie werden Löcher für LCD-Bildschirme hergestellt?

Nachrichten

Jun-09-2025

Inhaltsmenü

Warum kann ich nicht einfach selbst größere Löcher in einen LCD-Bildschirm bohren?

Flüssigkristallanzeigen (LCDs) sind in modernen elektronischen Geräten allgegenwärtig geworden, von Smartphones und Monitoren bis hin zu Industrieanlagen. Während der Anzeigequalität und -auflösung viel Aufmerksamkeit geschenkt wird, ist ein wichtiger, aber oft übersehener Aspekt die Art und Weise, wie LCD-Bildschirmlöcher gemacht werden. Diese Bohrungen dienen verschiedenen Zwecken, einschließlich der Montage, Ausrichtung und Integration mit anderen Komponenten. Wenn Sie verstehen, wie Löcher für LCD-Bildschirme hergestellt werden, erhalten Sie ein Licht auf die Präzisionstechnik hinter der LCD-Herstellung und die damit verbundenen Herausforderungen.

Die Grundlagen der LCD-Herstellung

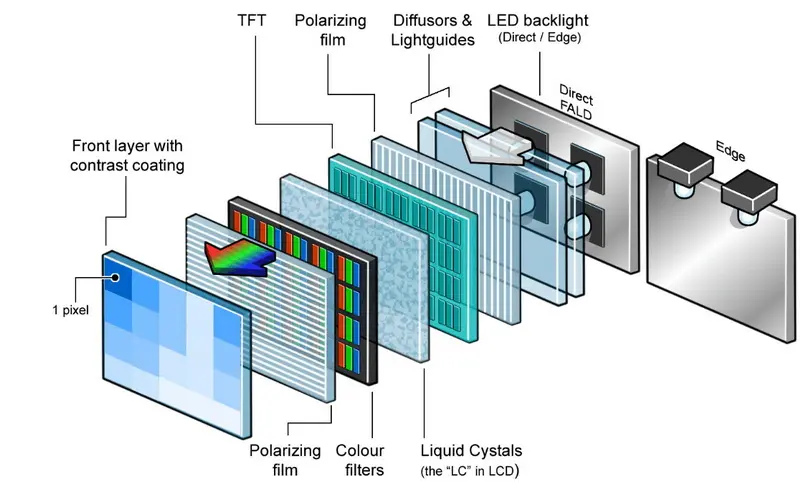

Bevor wir uns damit befassen, wie Löcher für LCD-Bildschirme hergestellt werden, ist es wichtig, den allgemeinen Herstellungsprozess von LCDs zu verstehen. LCD-Panels bestehen aus mehreren Schichten, darunter Glassubstrate, Dünnschichttransistoren (TFTs), Farbfilter, Flüssigkristallmaterial und Polarisatoren. Die Herstellung umfasst die Fotolithographie zur Strukturierung der TFT-Backplane und der Farbfilter, die präzise Ausrichtung der Glasschichten und das Befüllen der Zelle mit Flüssigkristallmaterial. Diese Schritte erfordern Reinraumumgebungen und halbleiterähnliche Prozesse, um eine hohe Qualität und Einheitlichkeit zu gewährleisten.

Je nach Funktion entstehen typischerweise Löcher in LCD-Bildschirmen während oder nach diesen Fertigungsschritten. Sie können für die Montage des Anzeigemoduls an einem Gerätegehäuse oder für die Verlegung von Kabeln und Steckverbindern verwendet werden. Die Löcher müssen mit äußerster Sorgfalt ausgeführt werden, um die empfindlichen Glassubstrate oder elektronischen Schaltkreise nicht zu beschädigen.

Wie LCD-Bildschirmlöcher gemacht werden: Techniken und Überlegungen

1. Bohr- und Fräsmethoden

Eine gängige Methode zum Erstellen von Löchern in LCD-Bildschirmen oder den zugehörigen Leiterplatten (PCBs) ist das mechanische Bohren oder Fräsen. Bei diesem Verfahren werden spezielle Bohrer, oft aus Hartmetall, verwendet, um präzise Löcher durch das Glas- oder Leiterplattenmaterial zu bohren. Die Bohrgeschwindigkeit und der Bohrdruck müssen sorgfältig kontrolliert werden, um Risse oder Absplitterungen des zerbrechlichen Glassubstrats zu verhindern.

Bei LCD-Modulen mit Leiterplatten haben die Befestigungslöcher typischerweise einen Standarddurchmesser von etwa 3,5 Millimetern. Wenn größere Löcher benötigt werden, kann die Leiterplatte neu gestaltet werden, oder die Löcher können vorsichtig mit Hochgeschwindigkeitsbohrern mit leichtem Druck und langsamen Vorschüben vergrößert werden. Ein direktes Bohren in das LCD-Panel-Glas wird jedoch aufgrund der Gefahr von Beschädigungen in der Regel vermieden.

2. Fotolithographie und Ätzen

In einigen Fällen werden Löcher oder Öffnungen in der LCD-Struktur durch Photolithographie in Kombination mit Ätzverfahren erzeugt. Bei der Photolithographie wird eine lichtempfindliche Lackschicht auf das Substrat aufgetragen, es durch eine Maske UV-Licht ausgesetzt und dann die belichteten oder nicht belichteten Bereiche chemisch weggeätzt. Diese Technik ist präzise und wird häufig bei der Strukturierung der Dünnschichttransistor-Backplane und der Farbfilter eingesetzt.

Während die Fotolithografie in erster Linie für die Strukturierung von Schaltkreisen und Farbfiltern verwendet wird, kann sie auch Öffnungen oder Löcher in bestimmten Schichten des LCD-Panels definieren. Diese Methode ist vorteilhaft, um sehr kleine, präzise Löcher oder Durchkontaktierungen zu erzeugen, die verschiedene Schichten elektrisch verbinden.

3. Laserbohren

Das Laserbohren ist eine berührungslose Methode, bei der fokussierte Laserstrahlen verwendet werden, um Material abzutragen und Löcher zu erzeugen. Diese Technik wird zunehmend zum Bohren von Löchern in Glassubstraten eingesetzt, da sie die mechanische Belastung minimiert und das Risiko von Rissen verringert. Mit dem Laserbohren können sehr kleine, saubere Löcher mit hoher Präzision hergestellt werden.

Die Laserparameter wie Wellenlänge, Pulsdauer und Leistung sind so optimiert, dass das Glas oder andere Materialien verdampft werden, ohne dass die Umgebung thermisch geschädigt wird. Das Laserbohren ist besonders nützlich, um Löcher für Komponenten der Hintergrundbeleuchtung zu erstellen oder Sensoren in das LCD-Panel zu integrieren.

4. Design und Konstruktion von Befestigungslöchern

Montagelöcher in LCD-Modulen sind entscheidend für die Sicherung des Displays in einem Gerät. Bei diesen Löchern handelt es sich in der Regel um verstärkte Bereiche auf der Leiterplatte oder den Kanten des Glassubstrats. Die Konstruktion muss sicherstellen, dass durch das Bohren oder Vergrößern von Löchern keine elektrischen Leiterbahnen durchtrennt oder Leiterbahnen Umweltschadstoffen ausgesetzt werden, was zu einem Ausfall führen könnte.

Wenn ein größeres Montageloch als die Standardgröße erforderlich ist, wird empfohlen, das Leiterplattenlayout neu zu gestalten, um die neue Lochgröße aufzunehmen, anstatt nach der Herstellung größere Löcher zu bohren. Diese Neugestaltung ist mit einer einmaligen Engineering-Gebühr (NRE) verbunden, stellt jedoch die Integrität und Langlebigkeit des LCD-Moduls sicher.

5. Füllen und Versiegeln von Löchern

Bei einigen LCD-Herstellungsschritten werden vorübergehend Löcher oder Öffnungen in der Glasbaugruppe belassen, um die Injektion von Flüssigkristallmaterial zu ermöglichen. Nach dem Verfüllen werden diese Löcher mit Epoxidharz oder anderen Dichtstoffen versiegelt, um Leckagen und Verunreinigungen zu verhindern. Der Versiegelungsprozess muss luftdicht und langlebig sein, um die Leistung des Displays zu erhalten.

Zusätzliche Techniken und Innovationen bei der Herstellung von Löchern für LCD-Bildschirme

6. Ultraschallbohren Ultraschallbohren

ist eine fortschrittliche Technik, bei der hochfrequente Vibrationen in Kombination mit abrasiver Aufschlämmung verwendet werden, um Löcher in spröden Materialien wie Glas zu erzeugen. Dieses Verfahren reduziert die mechanische Belastung und verhindert Rissbildung, indem es Material schonend abträgt. Das Ultraschallbohren ist besonders nützlich, um Löcher mit komplexen Formen oder in dicken Glassubstraten zu erzeugen, bei denen herkömmliche Bohrmethoden versagen können.

7. Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl verwendet, der mit Schleifpartikeln gemischt ist, um Materialien zu durchtrennen. Bei Löchern für LCD-Bildschirme kann das Wasserstrahlschneiden eingesetzt werden, um präzise Öffnungen ohne Wärmeentwicklung zu erzeugen, was für die Aufrechterhaltung der Integrität wärmeempfindlicher Komponenten von Vorteil ist. Das Wasserstrahlschneiden erfordert jedoch eine sorgfältige Kontrolle, um das Eindringen von Wasser in empfindliche Schichten zu verhindern.

8. Integration mit Touchscreen-Technologie

Moderne LCD-Bildschirme integrieren häufig Touchscreen-Funktionen, die die Art und Weise, wie Löcher gemacht werden, komplexer macht. Das Vorhandensein von Berührungssensoren und leitfähigen Schichten bedeutet, dass Löcher sorgfältig positioniert und isoliert werden müssen, um Interferenzen oder Kurzschlüsse zu vermeiden. Diese Integration erfordert die Zusammenarbeit zwischen Maschinenbauingenieuren und Elektrokonstrukteuren, um sicherzustellen, dass die Platzierung der Löcher die Leistung des Touchscreens nicht beeinträchtigt.

9. Qualitätskontrolle und Inspektion

Nachdem Löcher in LCD-Bildschirme gebohrt wurden, sind strenge Qualitätskontrollmaßnahmen erforderlich. Techniken wie optische Mikroskopie, Rasterelektronenmikroskopie (REM) und Röntgeninspektion werden eingesetzt, um die Lochabmessungen, die Kantenqualität und das Fehlen von Rissen oder Defekten zu überprüfen. Diese Inspektionen stellen sicher, dass die Löcher den Designspezifikationen entsprechen und die Leistung oder Haltbarkeit des Displays nicht beeinträchtigen.

10. Umwelt- und Haltbarkeitsaspekte

Löcher in LCD-Bildschirmen können potenzielle Schwachstellen sein, an denen Feuchtigkeit, Staub oder mechanische Beanspruchung Schäden verursachen können. Daher tragen Hersteller Schutzbeschichtungen, Dichtstoffe oder Verstärkungen um Löcher auf, um die Haltbarkeit zu verbessern. Darüber hinaus berücksichtigt die Auswahl der Materialien und Bohrtechniken die vorgesehene Umgebung des Geräts, wie z. B. den Einsatz im Freien oder industrielle Umgebungen.

Herausforderungen bei der Herstellung von Löchern für LCD-Bildschirme

Das Erstellen von Löchern in LCD-Bildschirmen ist mit mehreren Herausforderungen verbunden:

- Zerbrechlichkeit des Glases: Die Glassubstrate sind dünn und spröde, was mechanisches Bohren ohne spezielle Geräte und Verfahren riskant macht.

- Vermeidung von elektrischen Schäden: Löcher dürfen die TFT-Schaltkreise, Leiterbahnen oder Farbfilter nicht beeinträchtigen.

- Präzisionsanforderungen: Die Bohrungen müssen genau lokalisiert und dimensioniert sein, um in die Montageteile zu passen oder die Integration von Komponenten zu ermöglichen.

- Umweltschutz: Freiliegende Kanten von Löchern können das Eindringen von Feuchtigkeit ermöglichen, was zu Korrosion oder Displayschäden führt, wenn sie nicht richtig abgedichtet werden.

- Kosten und Zeit: Die Neugestaltung von Leiterplatten oder der Einsatz fortschrittlicher Laserbohrungen können die Herstellungskosten und Vorlaufzeiten erhöhen.

Fazit

Die Herstellung von Löchern für LCD-Bildschirme ist ein ausgeklügeltes Verfahren, bei dem mechanische, chemische und optische Techniken kombiniert werden, um die strengen Anforderungen der modernen Displaytechnologie zu erfüllen. Ob durch sorgfältiges mechanisches Bohren, Fotolithographie, Laserablation, Ultraschallbohren oder Designoptimierung, jedes Loch in einem LCD-Bildschirm ist so konstruiert, dass die Integrität und Funktionalität des Displays erhalten bleibt. Das Verständnis dieser Methoden verdeutlicht die Komplexität hinter scheinbar einfachen Merkmalen und die Präzision, die bei der LCD-Herstellung erforderlich ist. Mit der Weiterentwicklung der LCD-Technologie werden Innovationen bei der Bohrung die Leistung, Haltbarkeit und Integration mit anderen Gerätekomponenten weiter verbessern.

FAQ zur Herstellung von Löchern für LCD-Bildschirme

1. Warum kann ich nicht einfach selbst größere Löcher in einen LCD-Bildschirm bohren?

Das Bohren größerer Löcher in einen LCD-Bildschirm oder seine Leiterplatte kann elektrische Leiterbahnen durchtrennen oder das Glassubstrat beschädigen, was zu Fehlfunktionen oder Ausfällen führt. Es ist sicherer, vom Hersteller ein kundenspezifisches Design anzufordern, um größere Löcher unterzubringen.

2. Welche Methoden werden verwendet, um Löcher in das Glas eines LCD-Displays zu erzeugen?

Löcher in LCD-Glas werden in der Regel durch Laserbohren hergestellt, wodurch die mechanische Belastung reduziert und Risse verhindert werden. Mechanisches Bohren ist aufgrund der Zerbrechlichkeit von Glas weniger verbreitet.

3. Wie werden Löcher während des LCD-Flüssigkristallfüllprozesses verwendet?

Während der Herstellung bleiben kleine Öffnungen in der Glasbaugruppe, um Flüssigkristallmaterial einzuspritzen. Nach dem Befüllen werden diese Löcher mit Epoxidharz versiegelt, um Undichtigkeiten und Verunreinigungen zu verhindern.

4. Kann die Fotolithografie Löcher in LCD-Bildschirmen erzeugen?

Die Fotolithographie kann Öffnungen oder Durchkontaktierungen in bestimmten Schichten des LCD während der Strukturierung definieren, insbesondere bei elektrischen Verbindungen, aber sie wird nicht für große mechanische Löcher verwendet.

5. Welche Vorsichtsmaßnahmen werden bei der Konstruktion von Befestigungslöchern in LCD-Modulen getroffen?

Die Befestigungslöcher sind so konzipiert, dass das Schneiden von Spuren oder das Freilegen leitfähiger Bereiche vermieden wird. Wenn größere Löcher benötigt werden, wird das Redesign der Leiterplatte dem Bohren nach der Fertigung vorgezogen, um die Zuverlässigkeit zu gewährleisten.

Related Topics

Integrierter kapazitiver Touch-Touchscreen: Technologie 2025

Aug-25-2025

Kapazitives Touchscreen-POS-Terminal – Lösungen der nächsten Generation

Aug-25-2025

Kapazitive Touch-HMI-Schnittstelle | Langlebige und ergonomische Steuerung

Aug-24-2025

OEM-Hersteller von kapazitiven Panels – Kundenspezifische Touchscreen-Lösungen

Aug-24-2025

Angebot

✔ 16 Jahre Fertigungsservice ★★★★★

✔ 3 technische Experten und über 52 Projektingenieure unterstützen Sie

✔ Wanty beschäftigt über 52 Ingenieure, von denen viele aus führenden TFT-LCD-Modulunternehmen wie Tianma und BOE-Varitronix stammen. Jedes Kernteammitglied bringt 15 Jahre Branchenerfahrung mit.

✔ Wenn Sie weitere Informationen über unsere Produkte und Dienstleistungen wünschen, kontaktieren Sie uns bitte. Ganz gleich, ob Sie eine Standardlösung oder eine maßgeschneiderte Lösung benötigen – wir sind hier, um Ihre Anforderungen zu erfüllen

✔ Bitte füllen Sie das untenstehende Formular aus, und der ausgewählte Standort wird sich umgehend mit Ihnen in Verbindung setzen. Vielen Dank für Ihren Besuch und einen schönen Tag!